Die Pfingstexkursion 2019 führte die Aachener Gießer vom 07. bis zum 15. Juni in das Land der aufgehenden Sonne – Japan. Um 5 Uhr früh verließen 15 Gießereistudenten, 6 Doktoranden und Herr Prof. Bührig-Polaczek gemeinsam Aachen und landeten nach einem Zwischenstopp in Warschau um 9 Uhr morgens am Folgetag pünktlich in Tokio. Um für das abwechslungsreiche und durchaus anstrengende Exkursionsprogramm der nächsten Tage ausgeruht zu sein und sich an die japanischen kulturellen Verhältnisse zu akklimatisieren, stand am ersten Tag keine Firmenbesichtigung an.

So nutzten alle die Freizeit, um möglichst viele der zahlreichen Attraktionen der japanischen Hauptstadt zu besichtigen. Einige besuchten den Skytree und den Tokio Tower und genossen einen herrlichen Ausblick, andere erkundeten die unzähligen prächtigen Schreine und Tempel. Die gesammelten Eindrücke und Erfahrungen wurden dann am Abend im Rahmen des traditionellen AGIFA-Dinners ausgetauscht. Da es natürlich auch galt die kulinarischen Besonderheiten Japans zu entdecken, entschied man sich für ein Shabu Shabu Restaurant. Nach kurzer Eingewöhnungsphase erfreuten sich (fast) alle Exkursionsteilnehmer eines ausgezeichneten geschmacklichen Erlebnisses und es wurde natürlich nicht die Gelegenheit verpasst den einen oder anderen Sake zu probieren.

Vor Beginn der ca. 1200 km langen Rundreise entlang der westlichen Küste Japans stand der Morgen noch zur Erkundung Tokios zur Verfügung. Anschließend hieß es im Bus noch einmal die japanischen Etikette und das Grundvokabular zu wiederholen, um für den Besuch bei Yamaha Motor Co. vorbereitet zu sein. Nach ca. 5 stündiger Fahrt im Reisebus wurde dann Hamamatsu erreicht. Mit Besuch des Hoteleigenen Onsen (jap. für „heiße Quelle“) endete für viele der zweite Exkursionstag.

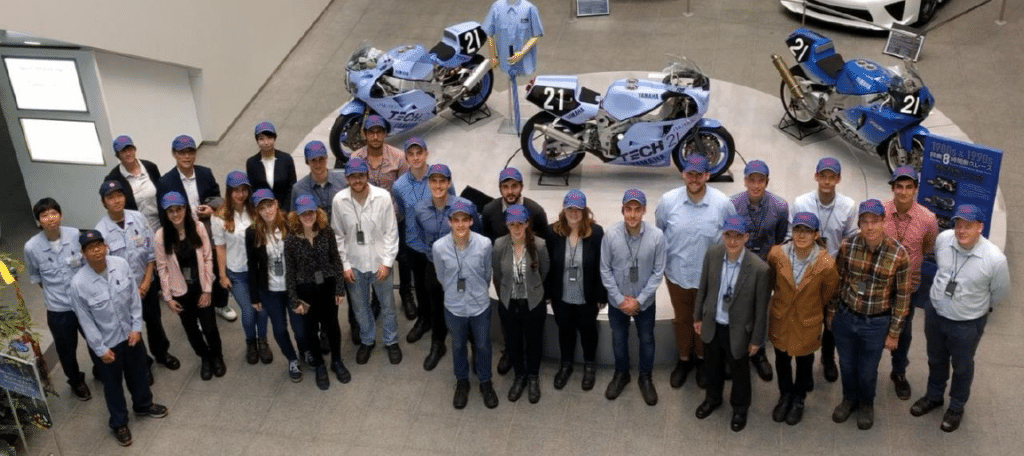

Am Montagmorgen traf sich die Exkursionsgruppe zusammen mit der Dolmetscherin Frau Kusonaki am Reisebus, sodass das erste Yamaha-Werk überpünktlich um 9:00 Uhr erreicht wurde. Die erste Unternehmenspräsentation erfolgte durch drei Kurzfilme, die einen Einblick in die Firmengeschichte, Firmenphilosophie und die Assembly Line gewährten. Im Anschluss wurde Letztere auch in einer informativen Führung inspiziert. Auffällig war hier der hohe Anteil an manuell durchgeführten Arbeitsschritten. Die gesamte Montage wurde in sinnvolle Einzelschritte unterteilt, die in einzelnen kleinen Arbeitszellen durchgeführt wurden. Diese waren „narrensicher“ ausgelegt, indem jedes Werkzeug einen vorgesehenen Platz erhielt und jeder Montageschritt exakt definiert wurde. Zusätzlich mit einer sehr gut strukturierten und „leanen“ Einarbeitung der Monteure wurden somit Fehler minimiert und die Produktivität gesteigert. Interessant war auch die musikalische Untermalung während der Bewegung des unfertigen Zusammenbaus, um Unfällen vorzubeugen.

Nach einem mehrgängigen exzellenten Mittagessen stand es dann den Exkursionsteilnehmern frei das hauseigene Museum zu erkunden. Darauf folgte der Rundgang durch die Gießerei mit abschließendem Q&A. Ein Großteil der Yamaha-Komponenten wird im Kaltkammerdruckguss hergestellt. In Sonderfällen, z.B. für hochbelastete Teile im Rennsport, werden sogar Bauteile im Thixoformguss gegossen. Nach dem informativen Q&A bedankte sich die Exkursionsgruppe mit selbstgegossenen Plaketten, auf denen die Skyline Aachens und Tokios nebeneinander dargestellt sind, AGIFA-Krawattennadeln und natürlich Printengebäck bei der Yamaha Motor Co. für den hervorragenden ersten Firmenbesuch während der Exkursion.

Schließlich ging es mit dem Reisebus weiter nach Shizuoka. Dort angekommen entdeckten die Studierenden eine Karaokebar direkt gegenüber vom Hotel. Nachdem dieser Punkt bei vielen von der Bucketlist gestrichen werden konnte, wurden keine weiteren ausgiebigen nächtlichen Unterfangen unternommen.

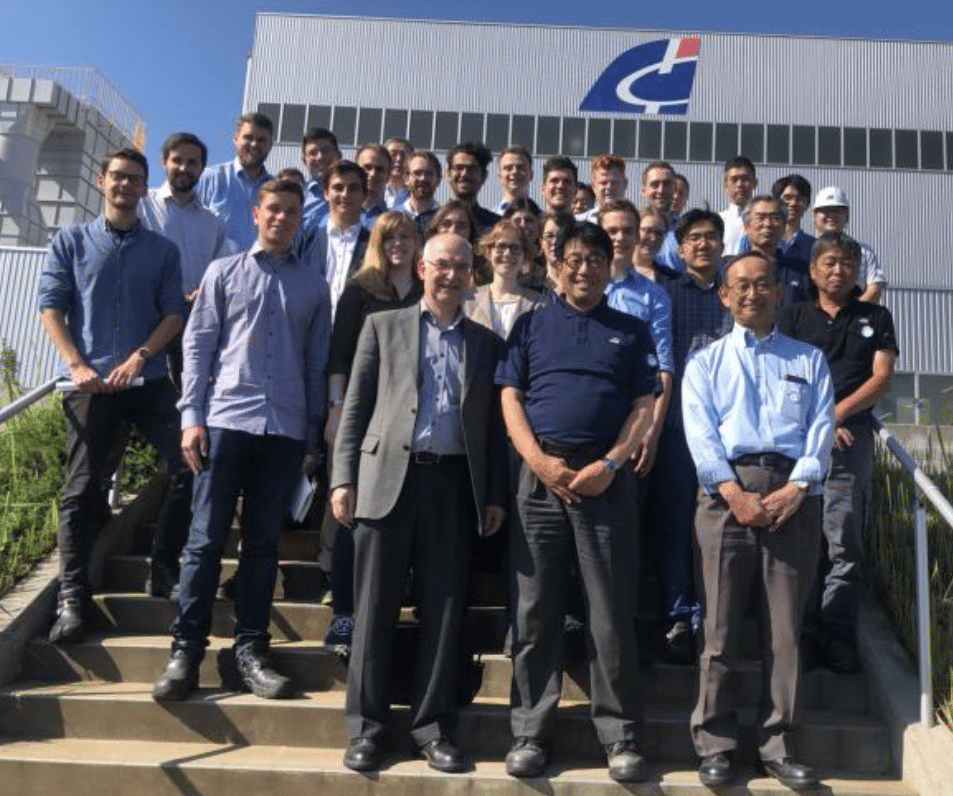

Am 11. und 12. Juni wurden die Werke des Gusseisenproduzenten Kimura Foundry Co. besucht. Dort angekommen, erwarteten uns bereits die Leitung des Werks sowie die beiden Geschäftsführer Akihide und Kazutoshi Kimura. Nach einer kurzen Begrüßungsrunde und einer kleinen Einführung in den Aufbau des Unternehmens fuhr die Exkursionsgruppe gemeinsam mit den beiden Geschäftsführern zum Werk in Izu-Nagaoka. Dort erfolgte eine eindrucksvolle Führung durch die Hallen des Pattern Shops, in der Modelle bis zu einer Größe von 10 m x 14 m produziert und zusammengesetzt wurden. Hier war besonders auffällig, wie hoch die Kontrolldichte der Prozesse ist und so war es nicht verwunderlich, dass die Modelle bis zu 10-mal während des Herstellungsprozesses im ATOS, einer 3D Punktwolkenvermessung, landeten.

Ein weiteres Geschäftsfeld der Kimura Group umschließt die Herstellung und der Verkauf von hochpräzisen und komplexen Sandkernen. Diese werden mithilfe von 8 Binderjet-3D-Druckern hergestellt. Auch hier fiel auf, dass die einzelnen Prozesse alle mit einer volldigitalen Qualitätskontrolle abschlossen wurden.

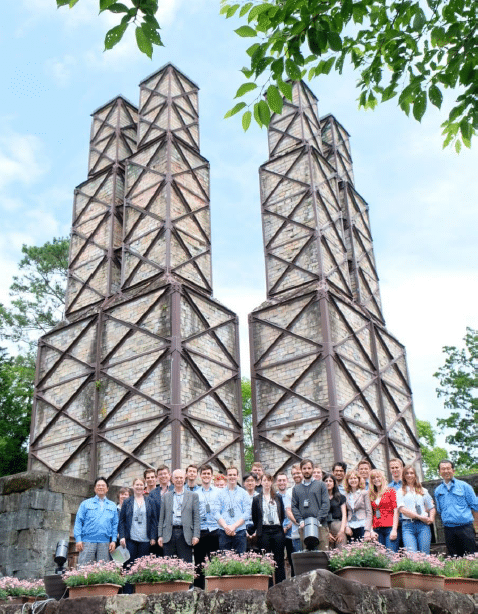

Im Anschluss erwartete die Exkursionsgruppe eine besondere Überraschung. Denn es ging zu einem naheliegenden UNESCO Weltkulturerbe, dem Nirayama-Hansharo, einem Kupolofen aus dem 18. Jahrhundert, der zur Kanonenherstellung diente. Die mit dieser Ofenanlage hergestellten Kanonen spielten eine zentrale Rolle bei der Verteidigung Japans gegen die amerikanischen Truppen unter Kommando von Matthew C. Perry.

Im Anschluss ging es für die Studierenden vorbei am Schnee bedeckten Fuji, Japans größtem Berg, zum Mittagessen zum Hauptwerk nach Shimizu-Cho. Dort erhielt die Exkursionsgruppe einen Einblick in die Sandherstellung bei Kimura, die so gefragt ist, dass der synthetische Sand sogar weltweit exportiert wird. Der letzte Teil der Führung führte dann wieder in den Bereich der Modelle. Dort begutachtete die Gruppe das eindrucksvolle Bearbeitungszentrum mit 26 Fräsen und die direkt daneben liegende CAD Abteilung. Der offizielle Teil des ersten Kimura-Besichtigungstages schloss mit einer Fragerunde im Konferenzzentrum ab.

Der Tag war damit jedoch nicht vorüber, denn das Kimura-Team begleitete uns zurück nach Shizuoka. Dort wurde die Exkursionsgruppe von Kimura auf ein überwältigendes Barbecue eingeladen. Der Abend war geprägt von spannenden Gesprächen und fand einen schönen Ausklang in den Bars von Shizuoka.

Am zweiten Kimura-Tag erwartet uns eine Führung durch die eigentliche Gießerei am Standort Omaezaki. Der Betrieb hatte den Produktionsplan extra auf die Ankunft der Exkursionsgruppe abgestimmt und so konnten gleich zu Beginn der Abguss zweier acht Tonnen Gussteile bewundert werden. Anschließend wurde dann noch der Schlichtungsprozess besichtigt. Dieser zeichnete sich vor allem durch die selbstentwickelten Manipulatoren zum Halten der Modelle im Prozess sowie der eigens entwickelte und patentierte Schlichte aus. Nicht weniger eindrucksvoll war der letzte Teil der Führung. Mithilfe von riesigen Entformungs- und Strahlanlagen wurden Bauteile mit Gewichten bis zu 40 Tonnen aus den Formen entnommen und gesäubert.

Nach einem abschließendem Mittagessen nahm die Exkursionsgruppe schweren Herzens Abschied von der Kimura Group. Angesichts der außerordentlichen und vermutlich noch nie in diesem Ausmaß erlebten großartigen Gastfreundlichkeit sowie der ausgezeichneten Produktionslinien wird der Besuch bei Kimura allen Teilnehmern wohl noch lange in Gedächtnis bleiben. An dieser Stelle noch einmal großen Dank an die beiden charismatischen Geschäftsführer Akihide und Kazutoshi Kimura für die 1 ½ Tage fantastische Betreuung der Exkursionsgruppe.

Dann ging es weiter nach Nagoya, einer weiteren Millionenstadt Japans. In der Kürze der Zeit wurde die Stadt erkundet und am Abend das ein oder andere Lokal besucht.

Am Mittwochmorgen um 8 Uhr fuhr der Bus in Richtung der Werke von Sintokogio. Vor Ort traf die Exkursionsgruppe auf Herrn Hiroshi Yokota von der Japanese Foundry Society („JFS“). Über Herrn Hiroshi Yokota wurde der Kontakt zu den letzten drei Unternehmen der Exkursion – Sintokogio, HANDA Casting und IJTT – aufgenommen.

In Sintokogio wurden wir wie immer äußerst höflich empfangen. Zu Beginn wurde die Gruppe in einem Show-Room geführt, in dem anhand vieler kleiner Hands-On die hinter den Maschinentechnologien steckenden Mechanismen veranschaulicht wurden. Im Folgenden wurde das gesamte Maschinenportfolio des weltweit größten Herstellers für Gießereianlagen in Form einer Führung präsentiert. Für nahezu jede Problematik bietet Sintokogio innovative Maschinenlösungen an, die vor allem auch hinsichtlich Umwelt- und Arbeitsschutz ausgelegt wurden. Der ersten Führung schloss sich eine zweite Führung an, in der die Exkursionsgruppe mittels kleiner Experimente über das Gefahrenpotential von Feinstäuben aufgeklärt wurde und weitere Informationen über Arbeitssicherheit erhielt.

Als Nächstes ging es zu HANDA Casting, einem Hersteller, der sich rein auf die Herstellung von Gabelstaplergegengewichten aus Gusseisen fokussiert. Dabei verwendet HANDA Casting für die Herstellung ihrer Formen das Vakuum unterstützte Formverfahren, eine innovative Technologie der Firma Sintokogio. Durch die Vakuumverdichtung des Sandes wird kein Binder benötigt, wodurch sowohl Gussfehler durch Bindemittelzugaben vermieden werden, als auch die Umwelt geschützt wird.

Weiterhin bemerkenswert waren der außerordentlich saubere Arbeitsplatz und die gut strukturierte Produktionslinie. So wurden die Arbeitsschritte in separierten Zellen mit genau definierten Arbeitsanweisungen durchgeführt. HANDA Casting war ein Paradebeispiel für die japanische Arbeitskultur. Auch der Kaizen-Gedanken als Grundlage für eine kontinuierliche Verbesserung konnte deutlich erkannt werden.